礦用本安型電動球閥作為煤礦井下流體控制系統(tǒng)的關(guān)鍵執(zhí)行單元,其可靠性直接關(guān)系到通風(fēng)、瓦斯抽采、排水等安全系統(tǒng)的正常運(yùn)行。受限于井下高濕、高粉塵、易燃易爆等惡劣環(huán)境,電動球閥易發(fā)生機(jī)械卡滯、密封失效、電機(jī)過載、本安電路異常等故障。傳統(tǒng)的“事后維修”或“定期檢修”模式難以滿足現(xiàn)代智能礦山對高可用性與本質(zhì)安全的要求。 本安設(shè)計(jì)對功耗、電壓、電流的嚴(yán)格限制(通常≤24 V、≤100 mA),使得電動球閥驅(qū)動能力受限,長期運(yùn)行易出現(xiàn)磨損、銹蝕、潤滑失效等問題。一旦發(fā)生故障,不僅影響工藝流程,更可能引發(fā)瓦斯積聚、水災(zāi)等次生事故。

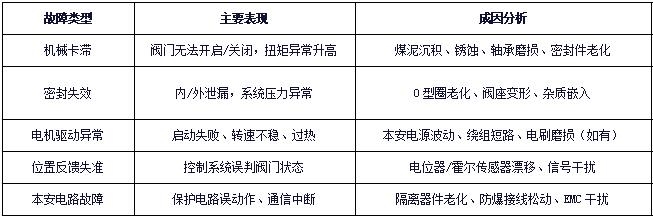

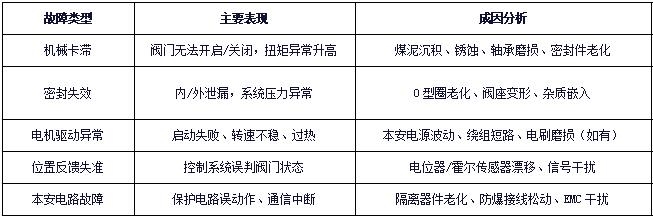

一、典型故障模式與成因分析

二、故障診斷技術(shù)路徑

1、基于多源傳感的狀態(tài)監(jiān)測

在本安功耗限制下,優(yōu)選低功耗傳感器:

- 電流/電壓波形監(jiān)測:通過驅(qū)動電流瞬態(tài)特征識別卡滯或過載;

- 微振動信號采集:利用MEMS加速度計(jì)捕捉閥桿運(yùn)動異常;

- 溫度監(jiān)測:紅外或熱敏電阻檢測電機(jī)或閥體局部過熱;

- 位置反饋校驗(yàn):對比指令位置與實(shí)際反饋,判斷傳動鏈故障。

注:所有傳感器及信號調(diào)理電路須通過本安認(rèn)證(如Ex ia I Ma)。

2、信號處理與特征提取

- 采用小波變換或經(jīng)驗(yàn)?zāi)B(tài)分解(EMD)去除井下強(qiáng)噪聲干擾;

- 提取時(shí)域(均方根、峭度)、頻域(主頻能量)及時(shí)頻域特征;

- 構(gòu)建“健康-亞健康-故障”多狀態(tài)特征庫。

3、數(shù)據(jù)驅(qū)動診斷模型

- 傳統(tǒng)方法:支持向量機(jī)(SVM)、隱馬爾可夫模型(HMM)適用于小樣本場景;

- 深度學(xué)習(xí):輕量化CNN或LSTM網(wǎng)絡(luò)部署于邊緣控制器,實(shí)現(xiàn)端側(cè)實(shí)時(shí)診斷;

- 遷移學(xué)習(xí):利用地面模擬平臺數(shù)據(jù)預(yù)訓(xùn)練,減少井下標(biāo)注數(shù)據(jù)依賴。

三、預(yù)測性維護(hù)系統(tǒng)架構(gòu)

提出“端-邊-云”三級協(xié)同架構(gòu):

1、端側(cè)(本安閥體):

- 集成低功耗MCU與傳感器,執(zhí)行本地特征提取與初級診斷;

- 通過本安RS485/CAN總線上傳關(guān)鍵狀態(tài)數(shù)據(jù)。

2、邊緣側(cè)(井下本安網(wǎng)關(guān)):

- 聚合多臺球閥數(shù)據(jù),運(yùn)行輕量預(yù)測模型;

- 生成剩余使用壽命(RUL)估計(jì)與維護(hù)工單建議。

3、云端(地面監(jiān)控中心):

- 構(gòu)建數(shù)字孿生模型,進(jìn)行全礦閥門健康態(tài)勢可視化;

- 結(jié)合設(shè)備臺賬、維修記錄、環(huán)境參數(shù),優(yōu)化維護(hù)策略。

- 該架構(gòu)在保證本安前提下,實(shí)現(xiàn)“感知-診斷-預(yù)測-決策”閉環(huán)。

礦用本安型電動球閥的故障診斷與預(yù)測性維護(hù)是提升煤礦本質(zhì)安全水平的重要支撐。通過融合低功耗傳感、邊緣智能與云平臺協(xié)同,可在嚴(yán)格本安約束下實(shí)現(xiàn)從“被動維修”向“主動預(yù)防”的轉(zhuǎn)變。

聯(lián)系QQ:

聯(lián)系QQ: 聯(lián)系郵箱:DS13564775333@163.com

聯(lián)系郵箱:DS13564775333@163.com 傳真:86-021-62677999

傳真:86-021-62677999 聯(lián)系地址:上海市嘉定區(qū)馬陸鎮(zhèn)瀏翔公路1908號

聯(lián)系地址:上海市嘉定區(qū)馬陸鎮(zhèn)瀏翔公路1908號